Dass sie nicht in einer Abrisshalle arbeiten, sondern in einer hochwertigen Produktionsstätte mit qualifiziertem Personal, darauf legen Martin Laabsch und Torge Mangels großen Wert. Beide arbeiten im Kernkraftwerk Brunsbüttel in der Reststoffbearbeitung. Wir haben uns erklären lassen, was dort gemacht wird.

Was bedeutet Reststoffverarbeitung im KKB?

Martin Laabsch: Wenn man sich den Abbau des KKB so vorstellt, dass die Anlage schlicht abgerissen wird und Abfall entsteht, ist das ein völlig falsches Bild. Der größte Teil der gesamten Abbaumasse soll dem konventionellen Stoffkreislauf zugeführt werden. Wir bearbeiten die abgebauten Materialien so, dass das möglich ist. Unsere Aufgabe besteht also darin, alle Teile optimal für die Orientierungsmessung vorzubereiten. Dafür reinigen wir diese und befreien sie von radioaktiven Anhaftungen. Das geschieht auf verschiedene Arten, beispielsweise durch Strahlverfahren mit festem Strahlgut oder mit Wasserstrahl. Je qualitativ hochwertiger unsere Arbeit ist, desto mehr kann wiederverwendet werden. Wir bezeichnen den Bearbeitungsprozess kurz als VerA, das steht für Verarbeitung radioaktiver Reststoffe in der Anlage.

Torge Mangels: Eine wichtige Aufgabe der Reststoffbearbeitung ist die Logistik, also der Weg des Materials von der Ausbaustelle bis zum Recycling, zum „Schrotthändler“ oder bis ins Lager für schwach und mittelradioaktive Abfälle. Wir betreuen die gesamte Logistik mit allen Transportwegen, Flächen und der Nutzung der Flächen.

Welche Werkzeuge und Maschinen kommen bei der Reststoffverarbeitung zum Einsatz?

Mangels: Neben einer Vielzahl von kleinen, handgeführten Geräten nutzen wir hauptsächlich Sägen. Zurzeit haben wir drei klassische Bandsägen, eine Säge, mit der wir Rohre längs aufschneiden können, und eine Handstrahlanlage im Einsatz. Letztlich werden wir über zwei große und zwei kleinere Strahlanlagen verfügen. Zudem richten wir gerade eine Nassdekontanlage ein, in der wir außen anhaftende Kontamination abwaschen können, bevor wir die einzelnen Teile weiter bearbeiten. Und wir können eine Anlage einsetzen, die wie eine große Waschmaschine funktioniert, allerdings ohne Wasser, in der kleinere Teile abgestrahlt werden können. Bei der Planung unseres Maschinenparks müssen wir immer im Auge behalten, dass unser Platz begrenzt ist. Zudem steht Arbeitssicherheit bei uns an oberster Stelle. Alle Werkzeuge und Maschinen werden so eingerichtet, dass sie sicher betrieben werden können. Es reicht also meist nicht, sie nach Lieferung einfach aufzustellen.

Was ist bei der VerA die größte Herausforderung?

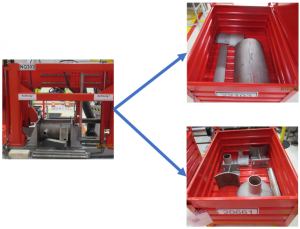

Laabsch: Die Herausforderung ist, möglichst viele messbare Oberflächen zu schaffen und Störkanten wie zum Beispiel Flansche und Schweißnähte zu entfernen, und das in möglichst wenigen Arbeitsschritten und mit möglichst geringem Materialeinsatz wie Sägebänder und Strahlgranulat, damit auch diese Abfallmengen möglichst klein bleiben. Ziel ist die Minimierung von nicht messbaren Flächen, weil alle Stücke mit solchen Flächen eingeschmolzen oder als schwach- und mittelradioaktiver Abfall entsorgt werden müssen. Und solchen Abfall wollen wir so gering wie möglich halten. Wir müssen uns also zunächst jedes Anlagenteil genau ansehen, um seine Form und seinen Aufbau möglichst exakt festzustellen. Auf dieser Grundlage wird festgelegt, wie geschnitten werden muss, um am Ende möglichst viele messbare Flächen und möglichst keine oder wenige Störkanten zu haben. Bei ganz kleinen Rohren beispielsweise lassen sich keine messbaren Oberflächen herstellen, da die Innenseite nicht gemessen werden kann. Solche Teile müssen eingeschmolzen werden.

Geometrische Körper werden so zerlegt, dass messbare Oberflächen entstehen (oben rechts). Komplexe Geometrien werden eingeschmolzen (unten rechts).

Rohre werden längsseits aufgeschnitten, damit die innenliegenden Oberflächen gemessen werden können.

Die Oberflächen werden gereinigt, um u.a. anhaftende Kontaminationen zu entfernen.

Braucht die VerA einen „behördlichen Stempel“?

Mangels: Ja, die Qualifizierung des Verarbeitungsprozesses ist derzeit unser wichtigstes Thema. Dieser Prozess soll schließlich optimal für alle vergleichbaren Materialien angewandt werden können. Die Einrichtung der Reststoffbearbeitung startete bereits 2017, die Qualifizierung des Maschinenparks begann im Herbst 2021. Wir haben zunächst alle Werkzeuge und Maschinen mit Materialien getestet, die nicht im Kontrollbereich waren. Die „offizielle“ Qualifizierung unter Beteiligung von Sachverständigen und Aufsichtsbehörde erfolgte mit den im Oktober herausgetrennten Komponenten des Einspeisesystems. Abgeschlossen ist die Qualifizierung bisher nur für die Basisausstattung, also drei Sägen, eine Handstrahlbox, ein Handzerlegeplatz und ein Handdekontplatz, jeweils mit den dazu gehörenden Werkzeugen und Maschinen. Für weitere Maschinen steht die Qualifizierung unter Begleitung von Sachverständigen noch aus.

Wie viele Menschen arbeiten in der VerA?

Laabsch: Insgesamt sind zurzeit acht Personen im Maschinenpark tätig. Mittelfristig werden wir mit ca. 25 Leuten in der VerA arbeiten. Wir qualifizieren dafür Personal unserer Partnerfirmen, weil die Prozesse in allen Kernkraftwerken unterschiedlich sind, so dass man kein fachkundiges Personal „einkaufen“ kann. An den gesamten Prozess und damit an das Personal werden hohe Anforderungen gestellt.

Gibt es in dem Prozess noch Verbesserungsmöglichkeiten?

Laabsch: Auf jeden Fall, denn wir stehen erst am Anfang. Bisher haben wir die Qualifizierung der VerA nur für metallische Oberflächen durchgeführt. Hierfür haben wir sehr viel vorgeplant und uns die einzelnen Arbeitsschritte genau überlegt, aber es ist völlig klar, dass die Praxis eine Vielzahl von Verbesserungsmöglichkeiten zeigen wird. Nach den ersten praktischen Erfahrungen werden wir sicher ergonomische oder maschinentechnische Anpassungen vornehmen, möglicherweise die Auswahl der Sägebänder überdenken oder sonstige Optimierungsmöglichkeiten sehen. Außerdem wird die Qualifizierung weiterer Materialien zusätzliche Erkenntnisse bringen, von denen wir in allen Prozessen profitieren.